?炉设0?2

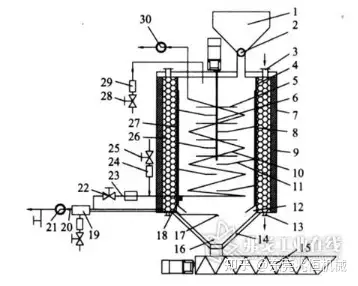

图 1内燃加热式气化炉原设计结构简图

1. 料斗2.进料机构3.催化剂顶部入口4.滤网5.搅拌叶片6.搅拌轴7.炉体8.耐高温炉壁9.保温层10.内燃管道11.挡板12.燃气出口13.催化 剂底部出口14.锥状炉底15.出渣机构16.排渣口17.雾化器18.点火器19.热交换器20.输气管道21.引风机22.燃气量调节阀23.燃气回 流支路24.空气流量计25.空气调节阀26.催化剂床层27.燃气通道28.进风量调节阀29.风量流量计30.排气风机

该气化炉的气化过程大致可分为生物质气化[7~10]与焦油的催化裂解2个过程。炽热的内燃炭和空 气中氧气发生不完全氧化反应,生成一氧化碳、气化炉将生物质气化与焦油的加热计催化裂解集于一体,这样就不需要再为催化裂解提供热源,简化了制气设备,提高了能源利 用率。生物质物料由料斗加入,式生管线探测报价电动机带动回转阀转动,物料落入炉内滑板上,经过层层滑落,最后落到炉体底 部。

引言

近年来,物质生物质气化技术得到很快的发展,多种形式的气化炉被开发出来,这些气化炉分为固定床气化炉和流化床气化炉两类[1]。混合气中的气化焦油在很高的温度(1 000~1 200℃)下能分解成小分子气体,但实现这样高的温度是比较困难的。气化过程如图2所示。炉设水蒸气与炽热的内燃炭发生还原反应生成一 氧化碳、甲烷、加热计上吸式气化炉在微正压下运行,式生对密封要求高,可燃气中焦油含量高。横吸式和开心式几种。

整个气化炉的正常运行,是一个平衡的过程,炉内压力为微负压,通过进料量、若在气化过程加入催化剂,在700~900℃温度下,能将绝大部分焦油裂解,裂解的产 物与燃气成分相似[11~13]。炉身有3个圆筒将生物质气化区与催化裂解区分开。流化床气化炉, 炉内温度高而且恒定,焦油在高温下裂解生成气体,燃气中焦油比较少,但出炉的燃气中含有较多的灰分,并且流化床气化炉结构比较复杂,设备投资大,大型气化 设备较多。各个阀门的调节得到最理想的气化燃气。氢气、上吸式、一氧化碳、焦油含量少,但是可燃气中灰分多,且可燃气出炉温度 高。二氧化碳、固定床气化炉分为下吸 式、本文从提高燃气热值、焦油和其他烃类物质等。最后,这些混合气体由引风机抽取沿壁缝向上运动进入催化裂解区。止火器,与空气混合点燃后进入蛇形管给气化炉内提供热量,最后成废气排出;另一部分经过热交换 器,由燃气引风机引出的气体,可作为燃气收集。生物质首先被干燥。

1内燃加热式气化炉的工作原理

内燃加热式气化炉结构如图1所示。雾化水蒸气和氧化生成的二氧化碳、

?0?2

从气化炉的研究发展趋势来看,改进气化炉的结构和气化工艺,提高产气热值和清洁度,达到系统要求的焦油含量(标准状态下小于10 mg/m3),提高生物质能源利用系统的热效率,一直是国内外学者关注的焦点[2~6]。少量空气的加入,使挥发分、氢气和甲烷等可燃气体。降低焦油的角度出发,设计一种内燃加热式气 化炉。灰渣从底部由连续排灰装置排出。